鋼鐵酸洗廢液制備聚合硫酸鐵

發布時間:2013/1/10 10:33:30 瀏覽次數: 來源:www.yuhaotech.cn

聚合硫酸鐵的合成方法,鋼鐵酸洗廢液制備

聚合硫酸鐵

聚合硫酸鐵 在鋼鐵工業和機械工業中,鋼鐵件表面的酸洗是一個很重要的表面處理過程。酸洗過程副產大量的含硫酸和硫酸亞鐵或者含鹽酸和氯化亞鐵的溶液,這些廢液目前并沒有得到充分的利用,有的工廠任意將其排放,不僅造成很大的環境污染,而且也造成了巨大的浪費。這些廢液是生產

聚合硫酸鐵和聚合氯化鐵的良好原料。例如硫酸酸洗廢液中一般含有FeSO4·7H2O 15 %—20%,游離酸7%~10%,利用這些硫酸和亞鐵可以直接生產

聚合硫酸鐵,從而達到治理污染和廢料利用的目的,同時又為廢水治理提供了良好的水處理劑。在此我們僅介紹以硫酸酸洗廢液生產

聚合硫酸鐵的方法,以鹽酸酸洗廢液生產聚合氯化鐵的方法將在下一節介紹。

(1)合成原理因含鐵原料的不同,目前生產

聚合硫酸鐵的工藝也不同。在以鐵礦石、鐵屑、氧化鐵皮、硫鐵礦石為原料進行生產時,首先用硫酸將上述物質在一定的條件下溶解,然后采用不同的氧化劑將剩余亞鐵離子氧化。如果在氧化前控制溶液中硫酸的量高于或等于形成硫酸高鐵所需要的量,即可形成含游離酸的硫酸鐵溶液或硫酸鐵溶液。如果將硫酸的量控制在低于上述值的范圍內,就可以生成不同鹽基度的聚合硫酸鐵。鹽基度取決于溶液中硫酸根與鐵離子的比例。以下方程式給出了反應機理。

H2 SO4 +Fe—→FeSO4 +H2O

H2 SO4 +2NaNO2=2 HNO2 +Na2 SO4

H2 SO4 +2HNO2 +2FeSO4 =Fe2 (SO4)3 +2NO+2H2 O

2NO+O2 =2NO2

H2 SO4 +NO2 +2FeSO4 -Fe2 (SO4)3+NO十+H2 O

由上述反應式可以知道,

聚合硫酸鐵氮氧化物催化氧化亞鐵離子的反應是一個典型的氣液反應,因此決定反應速度的因素為NO的氧化速度和NO2的溶解速度,而NO的氧化速度要遠遠高于后者,所以加快NO2的溶解成為反應速度的決定步驟。加強氣體的溶解通常采用兩種方法。一是增大氣液的接觸表面積,另一種方法是增大氣液相的壓力。在提高反應速度方面,這兩種方法都十分有效。上述反應的

聚合硫酸鐵催化劑不僅僅限于可與硫酸作用形成氮氧化物的亞硝酸鈉,在硫酸和硫酸亞鐵的混合液中可溶的亞硝酸鹽和亞硝酸、硝酸鹽及硝酸均對于該反應同樣具有催化作用。

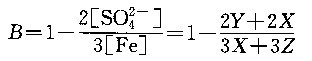

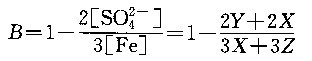

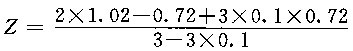

(2)酸洗液各種物料的調整方法 設:X為廢液中硫酸亞鐵的含量(FeSO4·7H2O,mol/L);Y為廢液中硫酸的含量(H2 SO4,mol/L);Z為需要投加的鐵屑量(Fe,mol/L);B為最終產品

聚合硫酸鐵的鹽基度(B,%)。

根據最終產品

聚合硫酸鐵的鹽基度的定義:

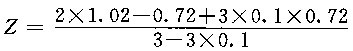

設:X(FeSO4·7H2O)=200g/L=0.72mol/L; Y( H2 SO4)=l00g/L=1.02mol/L;Z為需要投加的鐵屑量(Fe,mol/L);B為最終產品

聚合硫酸鐵的鹽基度(B,%)。

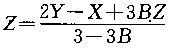

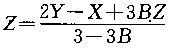

由方程式可以推出每升溶液需投加鐵屑的量為:

當B=10%時,

=0.568m01/L=31·79/L=31.7kg/m3。

即每升上述溶液需要投加31.7g鐵屑,就能合成出鹽基度為10%的產品。如果B=11%,則Z=32.69/L。

上述計算過程中并沒有考慮催化劑量的影響,催化劑在反應過程中要消耗一定量的硫酸。實際生產中,亞硝酸鈉的投加量在溶液總重量的1‰~3‰的范圍內,它對鹽基度的影響可以忽略不計。

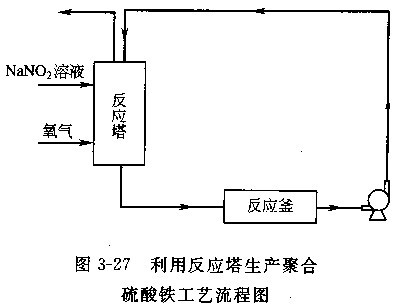

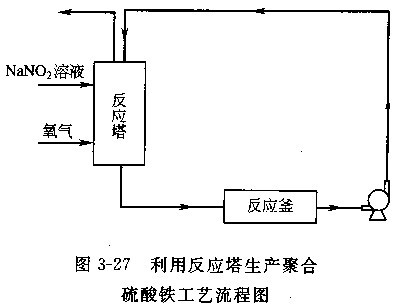

(3)生產工藝按照上述計算投加鐵屑,在60~90℃范圍內對溶液濃縮,當溶液的密度達到1.49/cm3時(在60℃測定),就可以用來生產

聚合硫酸鐵。生產工藝可以采用反應塔法,也可以采用改進的反應釜法,兩者的反應效果都非常理想。

圖3—27是以亞硝酸鈉為 合成時首先將硫酸亞鐵和硫酸混合液加入溶液貯罐中,反應過程中通過循環泵的作用保持液體在反應器和貯罐之間不斷循環,以達到氧化硫酸亞鐵的目的。催化劑以溶液的形式在反應塔上部加入,氧氣在反應底部引入。通過液體流經填料表面時的混合作用加強氣液接觸,提高反應速度。利用反應塔法生產可以達到平均每小時生產1t的速度。利用反應釜也可以達到非常快的反應速度,平均30~40min可以生產1t產品,且隨著操作熟練程度的提高,

反應時間還可以縮短,但關鍵是處理好溫度、壓力以及氣液的平衡過程。從上述介紹可以看出,對于酸洗廢液,可以避免通過進一步加工生產

聚合硫酸鐵混凝劑,這樣既解決了污染問題,又可以得到良好的水處理藥劑,既創造了經濟效益,也創造了社會效益。

了解更多相關信息,請關注官網:

www.yuhaotech.cn

=0.568m01/L=31·79/L=31.7kg/m3。

=0.568m01/L=31·79/L=31.7kg/m3。